- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Dekoding av "Plastic Gold" PPS: Hvordan ekstrem ytelse omdefinerer grensene for high-end produksjon

I en verden av moderne industri, hvor ekstrem ytelse nådeløst etterstrebes, driver et materiale som er hyllet som "plastgull" stille innovasjon – fra fartsfylte kjøretøy og skyhøye fly til presise elektroniske enheter. Dette materialet er polyfenylensulfid, eller PPS. Selv om navnet kanskje er ukjent for utenforstående materialvitenskap, er det de ekstraordinære egenskapene PPS gir som løser applikasjonsutfordringer utenfor rekkevidden til tradisjonelle metaller og annen plast, noe som gjør det til et uunnværlig nøkkelmateriale i avansert produksjon.

PPS: Kongen av høyytelses ingeniørplast

Hva er egentlig PPS? Det er en semi-krystallinsk, høyytelses termoplastisk ingeniørplast. Enkelt sagt er dens molekylære struktur eksepsjonelt stabil, noe som direkte skaper en rekke av dens fantastiske iboende egenskaper:

• Enestående varmebestandighet: Kan brukes kontinuerlig ved temperaturer over 220°C, og tåler kortvarig eksponering over 260°C, langt over de fleste Universal-plast.

• Utmerket kjemisk motstand: Har motstand mot syrer, alkalier, organiske løsemidler og mer, nest etter polytetrafluoretylen (PTFE), og gir den tittelen "mester i korrosjonsbestandighet."

• Iboende flammehemming og sikkerhet: Kan oppnå en UL94 V-0-klassifisering (en av de strengeste flammehemmende standardene) uten å tilsette flammehemmere, noe som gir høy sikkerhet.

• Eksepsjonell dimensjonsstabilitet og mekanisk styrke: Utviser minimal dimensjonsendring over høye og lave temperaturer, med høy stivhet og utmerkede egenskaper.

• Enestående elektriske isolasjonsegenskaper: Opprettholder stabil elektrisk ytelse selv i miljøer med høy temperatur og høy luftfuktighet.

Det er kombinasjonen av disse "trumfkortegenskapene" som gjør at PPS kan bryte seg inn i områder med ekstremt strenge materialkrav og yte lett.

PPSs tre store slagmarker: bil, elektronikk og elektrisk og industri

1. Bil: En viktig muliggjører for lettvekt og elektrifisering

I bølgen av "lettvekting" og "elektrifisering" spiller PPS en avgjørende rolle. Den erstatter gradvis metaller og tradisjonell plast for å produsere kritiske komponenter som krever høytemperaturmotstand, oljebestandighet og dimensjonspresisjon:

• Motorromskomponenter: Turboladerinntaksrør, motorkjølesystemdeler, oljepumpehus osv. må tåle kontinuerlig høye temperaturer og oljeeksponering i motorrommet.

• Transmisjons- og bremsesystemer: Sensorkomponenter, transmisjonsmoduler, ABS-bremsesystemdeler, krever materialstabilitet og pålitelighet under høy belastning.

• New Energy Vehicle Core: I elektriske kjøretøyer, på grunn av sin utmerkede elektriske isolasjon og varmebestandighet, er PPS mye brukt i batterimodulbraketter, koblinger, motorisolasjonsdeler, etc., for å sikre sikkerheten til systemet.

2. Elektronikk og elektrisk: Guardian of Precision and Safety

I den miniatyriserte, integrerte elektronikkens verden er PPS det ideelle valget for produksjon av avanserte strukturelle deler.

• Surface-Mount Technology (SMT): Dens dimensjonsstabilitet og motstand mot reflow-loddetemperaturer (øyeblikkelig over 260°C) gjør den til et av de beste materialene for SMT-kontakter, chip-sokler og spolespoler, og forhindrer deformasjon under lodding.

• Apparater for tøffe miljøer: Brukes til braketter og hus av varmeelementer i avanserte strykejern, mikrobølgeovner, varmeovner, etc., for å sikre sikkerhet under langvarig termisk eksponering.

• Elektrisk isolasjon: Produksjon av høyspenningskontakter, transformatorspoler, bryterkomponenter, etc., som sikrer elektrisk sikkerhet.

3. Industriell og kjemisk: Erobrer av harde miljøer

På industrielle områder som kjemisk prosessering, miljøvern og energi, står PPS overfor ekstreme utfordringer med sterk korrosjon, høy slitasje og kontinuerlig høye temperaturer.

• Kjemisk korrosjonsbeskyttelse: Brukes til å lage pumpehus, impellere, ventilforinger, rør, filtre, etc., som håndterer ulike korrosive medier, med levetid som langt overstiger vanlige metaller.

• Energisparing og miljøvern: I røykgassavsvovlingssystemer (FGD) og utstyr for behandling av avløpsvann, brukes PPS-fiber eller kompositter for å gjøre filterposer motstandsdyktige mot høye temperaturer og syre/alkali-korrosjon, og danner kjernefiltermediet for støvoppsamlingsteknologi for baghouse-støv.

• Presisjonsinstrumenter: Brukes til å produsere medisinske utstyrskomponenter som krever gjentatt høytemperatursterilisering, presise instrumentgir og strukturelle deler.

Aktiverer applikasjon: Ikke bare materiale, men integrerte løsninger

Den enestående ytelsen til PPS er grunnlaget, men å transformere den til pålitelige deler for kundene krever full-kjede teknisk myndighet fra materialmodifisering til støpeproduksjon.

• Kunsten med materialmodifisering: Ren PPS-harpiks er som uslipt jade. Gjennom modifikasjonsteknikker som forsterkning (tilsetning av glassfiber, karbonfiber), herding, fylling og legering, kan dens mekaniske styrke, slagfasthet, termiske ledningsevne, slitestyrke eller ledningsevne bli retningsmessig forbedret for å tilpasse seg vidt forskjellige spesifikke bruksscenarier.

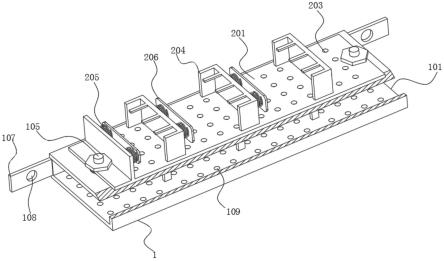

• Utfordringen med presis støping: Den krystallinske naturen til PPS gir den lav og kontrollerbar krymping under støping, noe som letter produksjonen av høypresisjonsdeler. Det høye smeltepunktet og lave smelteviskositeten stiller imidlertid høyere krav til formdesign og sprøytestøpeprosesser. Profesjonell formtemperaturkontroll, rimelig portdesign og strenge krav til materialtørking er nøkkelen til å sikre delens ytelse og overflatekvalitet.

Fremtiden er her: PPS Innovation Frontiers

Applikasjonslandskapet til PPS fortsetter å utvide seg. Med den raske utviklingen av bransjer som 5G-kommunikasjon. AIoT, og romfart, materialer møter krav om høyere frekvens, bedre værbestandighet og større integrasjon. For eksempel:

• 5G/6G-kommunikasjon: Modifisert PPS med lavt dielektrisk tap kan brukes til å produsere høyfrekvente høyhastighetskontakter og basestasjonsantennekomponenter.

• Bærekraftig utvikling: Forskning på biobaserte eller resirkulerbare PPS-kompositter svarer på den globale oppfordringen til grønn produksjon.

• Mer ekstrem ytelse: Utforsk neste generasjons PPS-komposittmaterialer med høyere termisk ledningsevne, lavere slitasje eller bedre elektromagnetisk skjerming gjennom modifikasjoner som nanoteknologi.

På en måte er applikasjonshistorien til PPS et mikrokosmos av moderne industri som konstant utfordrer ytelsesgrenser og søker bedre løsninger. Det er mer enn bare en kald kjemisk polymer; det er et kraftig verktøy i ingeniørenes hender for å realisere design og bryte gjennom tekniske flaskehalser. Å velge PPS betyr ofte å velge høyere pålitelighet, lengre levetid, bedre total kostnadseffektivitet og potensialet til å ligge et skritt foran i den harde markedskonkurransen.